2026年将是CVD硅碳负极真正量产放量的元年

新能源行业飞速发展,高能量密度需求激增。随着技术的不断迭代与突破,硅负极材料已成为被市场广泛接受的下一代锂电池负极材料,应用于新能源汽车,便携式电子产品,电动工具及高端电力储能系统等场景。

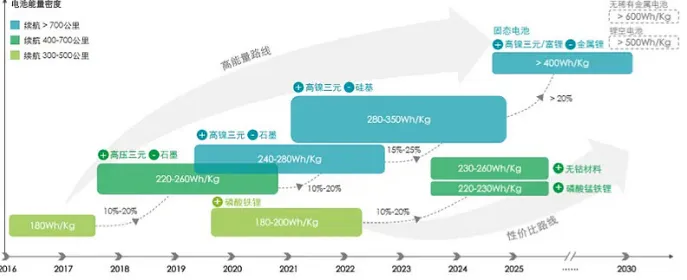

根据中国汽车工业协会数据,中国新能源汽车销量从2013年的1.76万辆上升到2023年的约950万辆,10年CAGR达87.6%。2023年,中国新能源汽车渗透率超过31%,同比提升6%,销量约占据全球1400万辆的68%,未来新能源汽车产业也将继续保持强劲的增长势头,带动动力产业链的持续增长。2023年硅基负极材料出货量呈现明显的增长趋势,根据GGII数据显示,出货量由2022年的1.6万吨增长至6万吨;目前正极高镍三元能量密度提升空间有限,负极石墨容量接近理论极限,高端锂电池中硅基负极材料渗透率提升已是明确趋势。

01

PH HUI

硅基产品快速迭代,

基本确定主流技术路线

在原有石墨负极体系趋于理论极限的背景下,硅负极材料经过长时间的技术探索和优化,已成为最接近产业化的电化学体系创新。致德的三代硅负极产品分别为初代硅氧产品,预锂化硅氧产品,及新一代硅碳产品。

初代硅氧产品的二氧化硅缓冲层结构对膨胀有较好的改善作用,已首先上车,但结构重量及氧元素夺锂导致其比容量和首效较低,进一步预锂化处理在改善材料性能的同时成本大幅上升,可能限制其未来应用范围。为解决低首效问题,公司提出对硅氧材料进行预锂的方案,提前与其中的氧进行反应,提升首效;预锂硅氧材料首效得到大幅提升,同时在循环等各方面也有很好的表现,是硅负极材料中出现的第一款有希望大比例(超过 20%)添加并大幅提升锂电池电性能的产品,但预锂化同时带来了成本提升,在锂价高位的背景下成本上升至接近50万/吨,高昂的价格也会制约产品的应用范围。

新一代硅碳采用将硅烷气沉积进入多孔碳骨架的材料结构,具有更大的性能优势和成本优势。性能方面,新一代硅碳以碳骨架作为缓冲层结构,解决了硅氧材料缓冲层重、缺乏弹性、导电性低的不足,对硅材料膨胀有更好的缓解作用。同时电解液与碳在碳骨架表面形成良性SEI膜,可有效减少Si与电解液的持续反应,整体赋予这一代材料更好的能量密度、倍率和循环表现。目前新一代硅碳的比能量接近 2,000mAh/g,首效无需预锂可达 92%以上。成本方面,新一代硅碳无需预锂,具有更好的降本潜力;在考虑新一代硅碳比容量更高的情况下,其成本优势将更加显著。

02

PH HUI

新一代硅碳产业化落地关键环节

(1)多孔碳骨架的制备:合适的碳源配方决定了碳骨架纳米孔隙分布的致密、均匀性及碳结构的强度、与电解液反应生成 SEI 膜的成膜特性,进而决定了新一代硅碳材料的性能基础;通过对原料及工艺过程的精准控制,调节多孔碳基体的孔径尺寸和孔道结构,以及对多孔碳基体进行掺杂调节多孔碳的体相结构及化学状态,获得高强度、合适孔容和孔分布、高电子离子电导率的多孔碳基体。

(2)硅烷沉积是新一代硅碳材料产业化工艺放大的难点:以 G14使用的流化床工艺为例,微米级碳骨架被放入流化床内,并从流化床底部通入硅烷气,硅烷气在流化床内部 保持一定的流速,使颗粒状的碳骨架悬浮在床内,反应完成后从流化床顶部排出。其产业化难点在于当流化床放大后,在更大的反应器中更难控制内部的流速、流量以及流态,导致硅烷气无法与碳骨架充分接触、反应,也难以避免碳骨架团聚和沉积速度过快,使得硅烷沉积的不均匀。因此,大规模且能连续化生产的设备仍然是制约该材料产业化的难点。

(3)硅烷特气供需紧平衡状态,降本空间大:硅烷特气纯度高且能实现精细控制,可以保证CVD沉积的均匀性和密度,从而提供材料的电化学性能。硅烷作为一种高度易燃易爆气体,对企业也提出了非常高的安全生产要求。致德布局硅烷产能建设,可以直接规避运输风险及运输成本,并在很大程度上降低硅烷气成本的支出。

03

PH HUI

硅碳负极产业化进程提速,

前景可期

硅基负极的应用正在成为电池性能差异化的“必争之地”,头部电池企业率先布局硅基负极高能量密度电池产能。特斯拉4680大圆柱电池、宁德时代麒麟电池等头部企业新电池均使用了硅基负极。全球动力电池企业也正在围绕硅基负极材料进行密集电池创新,包括宁德时代、亿纬锂能、中创新航、蜂巢能源等国内头部电池企业已率先布局硅基负极高能量密度电池产能。

目前负极材料入局玩家多,竞争较为激烈。只有对材料与工艺有着深刻理解,花费大量时间精心打磨工艺与产品,建立核心技术优势的企业才能最终胜出。在产业起步期,积极维系下游客户关系,耐心做好客户配套服务与产品打磨;在产业发展激进布局及产能扩张时期,毫不犹豫进行产能建设与扩张。

未来新型硅碳负极材料厂客户订单会经历从小量订单变多到单一订单变大的转变,从目前各家企业的产能建设规划与产业链的成熟度来看,2026年将是新型硅碳负极真正开始量产放量的元年。

文章来源:普华资本